金型開発

シリコーンゴム製品の金型構造とその他の付帯工程

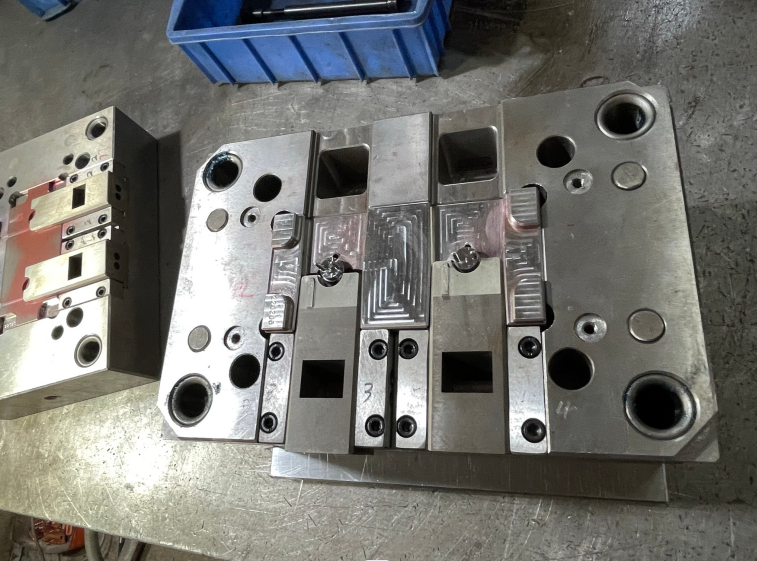

シリコーンゴム製品の金型構造

金型の厚さの上限は仮に250mmに設定されており、サイズは500X500まで、製品は金型領域で400X400まで可能です。構造は一般に、上型、下型、底板、上板、エジェクターロッド、ダイコア、ヒンジ、その他の補助部品に分かれています。シリコーン製品の設計では、その金型と製造プロセスの特性に注意を払う必要があります.

A. 脱型:シリコーン製品の脱型は、直接強力な脱型することができます.強力な製品要件の欠陥のサイズを設計するには、主に、最小の円周よりも金型コアと離型収束場所を最大化することです.次の製品の場合、55 ° 2- 3回、部品の強制脱型は亀裂や開口角度が存在できません.180℃の温度での加硫の要件により、金型自体の上部と下部に加えて金型の作業は、ほとんどすべて手動です.したがって、部品の設計では、高速の利便性を考慮する必要があります。脱型時間が長すぎるために、加硫品質と部品の生産効率に影響を与えないように.シリコンの脱型モードは主に手動であり、その移動ストロークであるため天板も非常に小さく、シリコンモールドとプラスチックモールドの間に傾斜トップはありません。通常、コアプルは設定されていません。

B.ダイコアの固定: プラスチック金型とは異なり、シリコーン金型のコアは通常、金型を開くときに製品部品とともに取り除かれます。そのため、プラスチック金型の固定された正確な位置決めのコアでは、鋼の要件のコアに対処することが困難です。 .一般に、コアは一緒に行われ、すべてのコアが固定されます。または、金型コアを補助器具に通して、すばやく配置できるようにします。閉鎖プロセスには多くの圧力があるため、コアの動き。

C.コア引っ張り:通常、自動的に移動することはできませんが、強力に削除できます。中子抜きは小型構造物にのみ使用されます。中子抜きの設定はプラスチック金型と同様ですが、金型を開いたときに手動で取り出します。また、中子抜きは金型内で大きなスペースを占有します。 、これはもう 1 つの金型で処理するのが複雑であるだけでなく、金型スペースの利用率が低くなります。

D.形状:シリコーン製品の表面が無傷の場合、靭性は非常に高くなりますが、クラックが発生すると、クラックは外力の作用で急速に拡大します。言い換えれば、シリコーン製品は亀裂に非常に敏感です.これらの問題を考慮して、シリコーン部品の設計では注意を払う必要があります.応力集中亀裂を避けるために、すべての位置に鋭い角度を持たせることはできません.開口部のR角度はできません. 0.5未満であること。

E.耳:耳の主な機能は、余分なゴム材料を収容することです。金型の排気を容易にします。フラッシュを簡単にトリミングできます。 パーツのパーティング サーフェスの薄いエッジとそれに対応する強力な引き裂きエッジ。薄い部分の厚さは通常 0.1 ~ 0.2、引き裂かれた部分の厚さは通常 0.8、幅は通常 1 ~ 2MM です。

F. 組み込み部品:さまざまな埋め込み部品をシリコーン製品に取り付けることができますが、いくつかの問題に注意する必要があります。まず、埋め込み部品の表面を前処理する必要があります。主に表面加硫または表面活性化です。そうしないと、埋め込み部品と接着部品をしっかりと接続することが困難になります。第二に、インサートの固定と位置決めは、垂直方向の一方向に固定できますが、他の方向は固定する必要があります。総合的に。完全なダイの間にインサートを動かさないでください。第 3 に、インサートの周りの接着剤の厚さです。完全にコーティングされた部品 (すべての表面がコーティングされているため、配置できない) の場合、インサートのエッジは少なくとも 0.5mm の厚さである必要があります。位置決めインサートの場合、周囲のゴム層の厚さは 0.4mm 以上でなければなりません。

シリコーンゴム製品のその他の副工程

A.接着剤注入(接着剤を含む)プロセス:射出成形と同様に、射出する部品を最初に固定し、射出用に設計されていない部品を汚染しないように原材料を制御するために、金型の 1 層目を閉じます。次に、金型の 2 層目を閉じ、プラスチックの圧力成形を行います。 .

B. 接着剤のローリング プロセス:最初に型に接着剤材料を手動でプリフォームします。このプロセスは、パン全体の接着剤の場合に使用できます。

C.ラバーディッピング:ゴム(ゴム)本体の原料は流体で、ワークは原料に何度も浸漬されます。設計厚みになるまで。

D. グルードロップ:原材料は流動性が良く、塗料に似ており、室温で加硫されています。次回は速硬化塗料を塗ろう

E. マルチカラー製品:A、部分加硫用金型 2 セット、B、手動カラー マッチング、1 回加硫、部品の色分離の特定の高さを必要とします。混色の導電性接着剤接合を避けるために、二次加硫シリコーンとシリコーン(ゴム)は、直接加硫接合せずに行うことができます